Manual

Grades

1) – MATERIAL

1.1 – Aço carbono: SAE 1008/1020

Aço inoxidável: AISI 304 – 316

1.2 – Solda: sistema MIG – arame AWS-A5-1879 – aço carbono.

…..- arame – aço inox.

O processo utilizado (MIG) de soldagem, elimina o surgimento de carepas, evitando a ferrugem precoce nos pontos de solda.

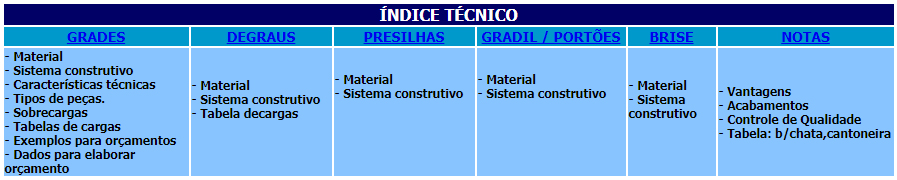

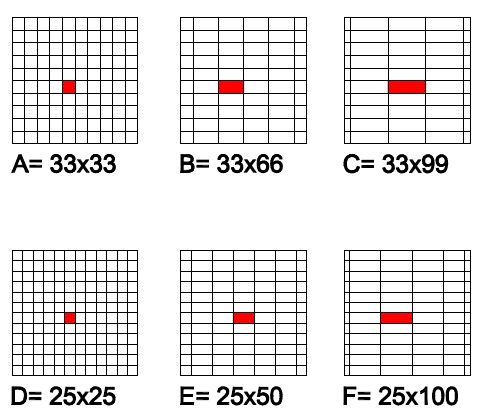

2) – SISTEMA CONSTRUTIVO

Barras chatas/barras chatas ou barras chatas/redondas, encaixadas e soldadas entre si (alternadamente), constituidas de barras portantes e barras secundárias.

2.1 – Barra portante

– Símbolo utilizado

![]()

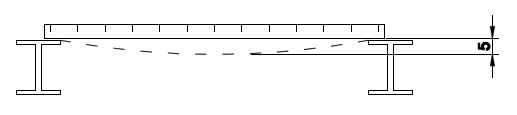

– Barra que vence o vão, deve estar sempre apoiada.

– Barra cujo comprimento é o mesmo que a distancia entre apoios.

– Barra espaçadas a cada 25 mm ou 33 mm.

– Barra que terá o serrilhado, quando for antiderrapante.

– Quando a barra portante for maior que 1.500mm, é necessário a colocação de apoio intermediária , para evitar flambagem.

2.2 – Barra secundária

– Barra usada para travamento das barras portantes.

– Barra altura 13 mm ou 20 mm.

– Barras espaçadas a 25 mm/50 mm/100 mm ou 33mm/66mm/99mm.

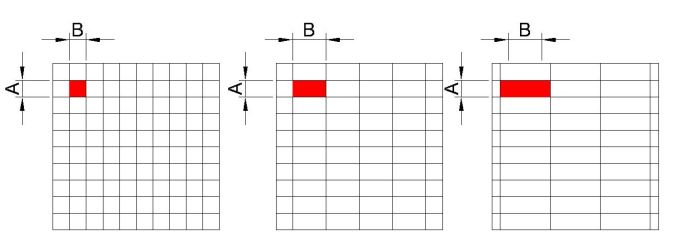

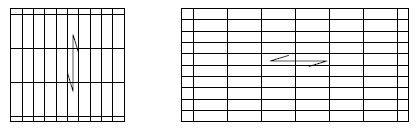

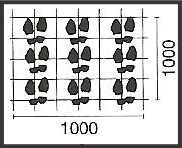

2.3 – Malha

– Distancia entre eixo de duas barras portantes e duas barras secundarias.

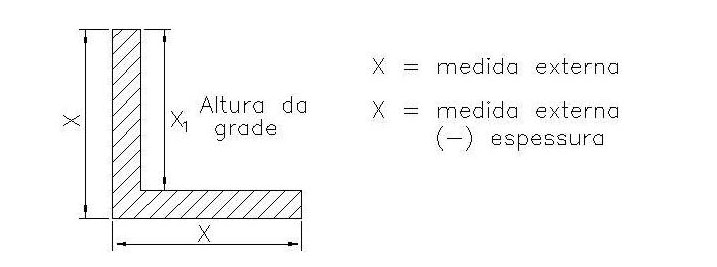

2.4 – Dimensões

A – Barras portantes

Alturas variando de 13 mm até 100 mm.

B – Barras secundárias

Alturas variando de 13 mm até 25 mm.

C – Espessuras

2,0 mm / 3 mm / 4,7 mm / 6,3 mm / 7,9 mm.

D – Peças

Peças fabricadas conforme desenho – não sendo necessário execução de recortes na obra.

Sugerimos peças com até 1.500 mm x 2.000mm , para evitar deformação durante a fabricação / galvanização.

E – Malhas

25 mm x 25 mm 25 mm x 50 mm 25 mm x 100 mm.

33 mm x 33 mm 33 mm x 66 mm 33 mm x 99 mm.

(caso necessário podemos confeccionar malhas alternativas)

3) – CARACTERÍSTICAS TÉCNICAS

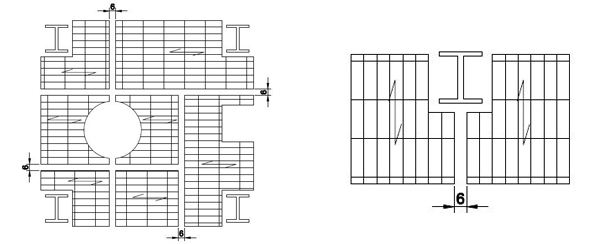

3.1 – Folgas

Prever folga de 3/6mm de cada lado da peça.

Canaletas de concreto prever folga de 5/8 mm de cada lado.

3.2 – .Tolerâncias

– Comprimento e largura ………………………. +/- 2 mm.

– Diagonal ……………………………………………. +/- 3 mm.

– Desvio de largura ………………………………….+/- 1 mm.

– Planicidade ………………………………………… +/- 2 mm.

3.3 – Flexa

– Nossa grade está dimensionada para flexa de L 200

Ex: barra portante com 1.000mm = 1.000/200 = 5 mm (flexa)

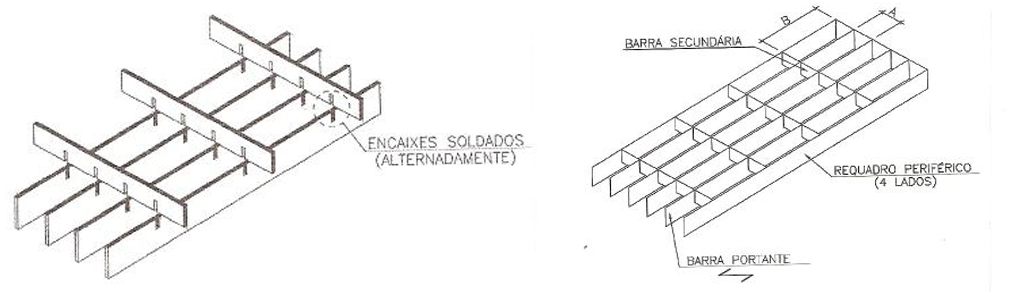

4) – TIPOS DE PEÇAS

4.1 – Normal

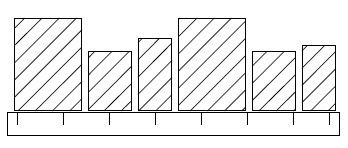

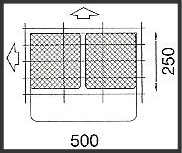

5) – SOBRECARGAS

5.1 – Distribuída

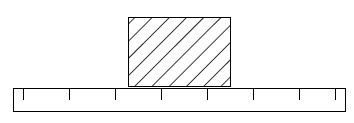

5.2 – Concentrada

Fixa – Tamanho + peso próprio da peça.

5.3 – Móvel

– diametro da roda.

– distância entre eixos.

– distância entre rodas.

– peso próprio do equipamento ou veículo.

– peso da carga a transportar.

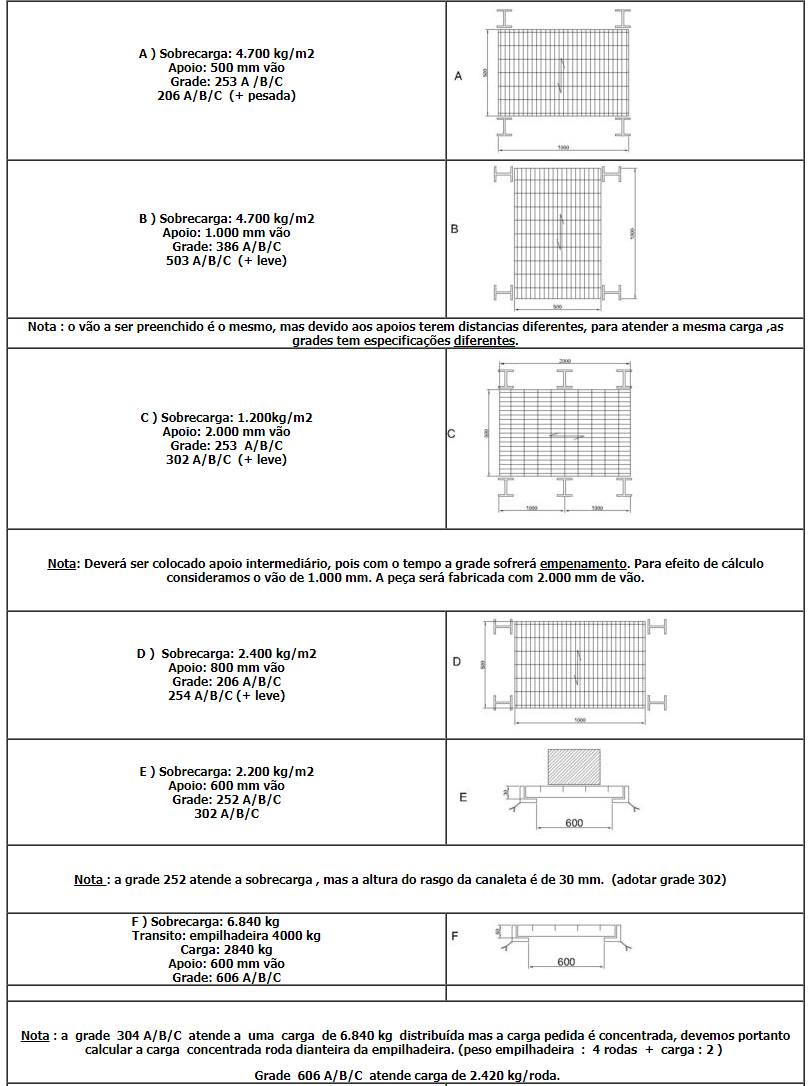

6) – TABELA DE CARGAS

Legendas de tabelas de cargas

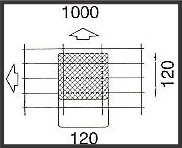

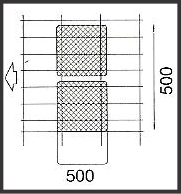

Cargas concentradas segundo as impressões de contatos (C.C.)

Capacidade de Carga para Pedestres 630Kg/m² de area

Capacidade de carga para Automóveis

400kg por area de contato de 120X120 mm.

Capacidade de carga para Caminhões Leves/Médios 1500kg por area de contato de 200 X 200 mm.

Capacidade de carga para Caminhões Truck Eixo Simples: 3500 Kg para 250 x 250 mm área de contato.

Capacidade de carga para Caminhões Truck Eixo Duplo: 6000 Kg para 250 x 250 mm área de contato. (Direção paralela a barra)

Capacidade de carga para Caminhões Leves/Médios 1500kg por area de contato de 200 X 200 mm.

7) – DADOS NECESSÁRIOS PARA ELABORAÇÃO DE ORÇAMENTO

7.1 – Quando o cliente/projeto já definiu o tipo de grade:

– Código especificado no projeto/desenho

– Acabamentos: natural – galvanizado – pintado.

– Dimensões: comprimento e largura.

– Tipos de peças: normal com recorte : regular / recorte circular / circular

– Quantidade: n. de peças / kg / m2

7.2 – Quando a Igapó irá definir o tipo de grade:

– Vão: distancia entre apoios.

– Sobrecarga: kg/m2 ou concentrada.

– Malhas: A / B / C.

– Acabamentos: natural – galvanizado – pintado.

– Dimensões: largura x comprimento.

– Tipos de peças: normal com recorte ; regular / recorte circular / circular.

– Quantidade: n. de peças / kg / m2.

8) – E X E M P L O S

Degraus

1) – Material

1.1 – Aço:

Carbono SAE 1010 / 1020.

Inox 304 / 316

1.2 – Solda:

Sistema MIG – arame AWS-A-5-1879 – aço carbono

arame – aço inox.

2) – Sistema Construtivo

– Grade: de acordo com nosso padrão e tabela.

– Lateral: chapa de fixação com espessura de 3/16”.

– Furação: conforme tabela ou especificação do cliente.

– Topo: cantoneira ou chapa xadrez dobrada.

Obs: Para especificar degrau, não podemos adotar a mesma tabela de grade, pois o degrau recebe uma carga concentrada diferente, área de contato de apenas um pé de uma pessoa.

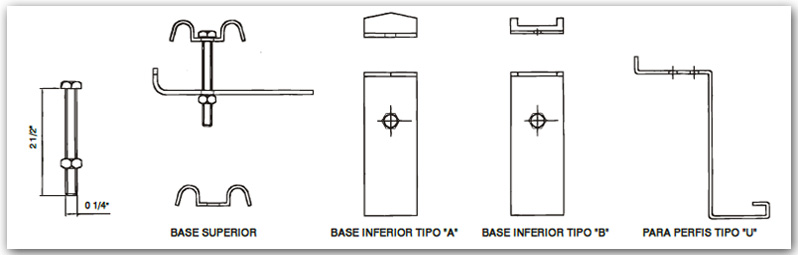

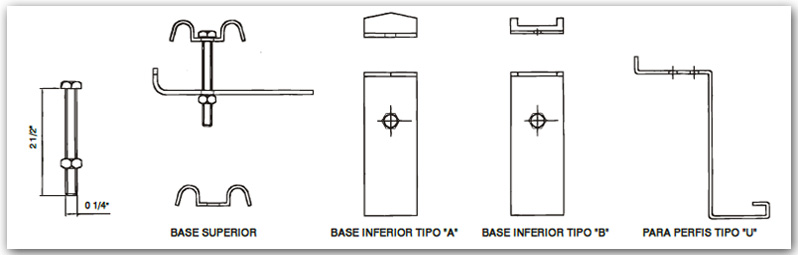

Presilhas

1) – Material

1.1 – Aço:

Carbono SAE 1010 / 1020.

Inox

1.2 – Parafuso/Porca:

2 1/2 x 1/4 – Galvanizados a fogo

Gradil

1) – Material

1.1 – Aço:

Carbono SAE 1010 / 1020.

1.2 – Acabamento:

Natural, Galvanizado e Pintado em Epox.

Brise

1) – Material

1.1 – Aço:

Carbono SAE 1010 / 1020.

1.2 – Acabamento:

Natural, Galvanizado e Pintado em Epoxi.

Notas

1) – ACABAMENTOS

1.1 – Natural (Preta)

1.2 – Pintura eletrostática

– Banho alcalino desengraxante.

– Imersão em água corrente.

– Banho em solução de cromato (para peças galvanizadas)

– Aplicação com tinta a pó de resina em poliéster pelo processo eletrostático, com espessura de 4 a 100 micras.

– Cura de 10/30 minutos a uma temperatura de 150/200 graus.

1.3 – Galvanizado

– Norma ASTM-A-123.

– Banho alcalino desengraxante

– Imersão água corrente

– Banho alcalino decapante.

– Banho de cloreto.

– Secagem e pré aquecimento.

– Imersão em tachos com zinco a uma temperatura de 445 graus.

– Espessura da camada: ..

0 < 2 = 30/45 micras

2 < 4 = 35/40 micras

4 < 6 = 45/50 micras

…< 6 = 53/60 micras

2) – VANTAGENS

Aproveitamos para mostrar as vantagens que a grade proporciona em relação as outras alternativas existentes no mercado:

– Não há perda ou sobra de material, pois a grade é fabricada de acordo como projeto.

– Não é necessário esquadrejar ou recortar o material,pois a grade é fabricada conforme projeto / desenho.

– Não é necessário quadro de cantoneira para fixar nas bordas das grades.

– A grade é fixada na estrutura metálica através de presilhas, sendo fácil a sua remoção, quando da manutenção, o mesmo não ocorrendo com as chapas que geralmente são soldadas na estrutura. Quando da remoção das chapas é necessário o uso de maçarico/lixadeira o que torna o sua remoção um processo muito perigoso devido ao risco de uma faísca provocar um incêndio.

– A grade tem seu peso/m2, reduzido em relação ao peso total da estrutura metálica devido a diminuição de apoios intermediários.

3) – CONTROLE DE QUALIDADE

3.1 – Matéria Prima

Verificação do certificado de qualidade

Inspeção dimensional.

2) – Corte / Estampagem

– Inspeção dimensional do material conforme croquis.

4) – Soldagem

– Inspeção visual dos pontos de solda.

– Critério: não é permitido respingos,falta fusão,trincas.

5) – Galvanização

– Inspeção geral da peça (empenamento + galvanização)

– Medição da camada de zinco ( mínima 60 micras).

6) – Tolerâncias

Dimensional = +/- 2 mm.

Planicidade = +/- 1 mm.

Diagonal = + 1 mm.

7) – Embarque

Verificação dos amarrados.

Colocação segura no veículo.

Critério: máximo de 20/25 grades por pacote, com duas fitas de aço para amarração.

TABELAS

TABELA BARRA CHATA